2021.09.03

成功の鍵は「使いながら開発」

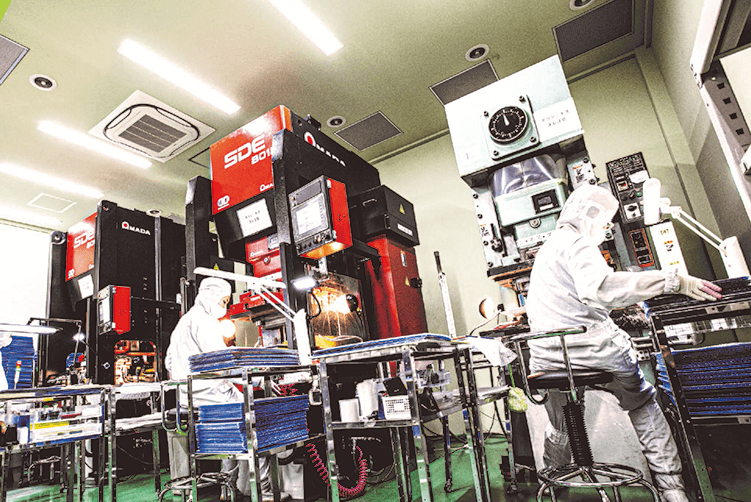

アプリで製造業を救うサンコー技研

株式会社サンコー技研

専務取締役 田中 敬氏

DXのポイント

- ◆日々の製造記録をQRコードで簡単に入力できるアプリを開発

- ◆開発したアプリを自社商品として「スマファク」の名で販売

厳しいトレーサビリティが転機に

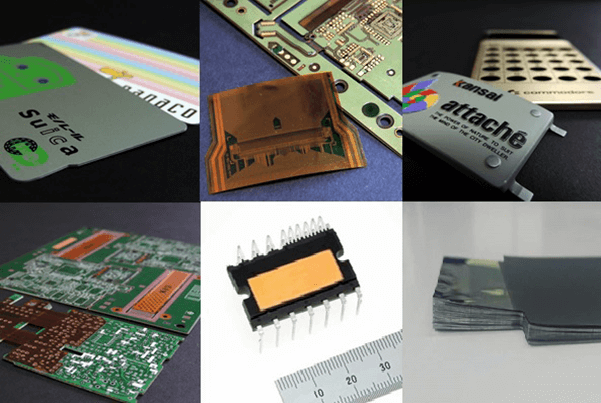

1976年の創業以来、プレス、金型、トムソンなど様々な手法で打ち抜き加工を手がけてきたサンコー技研が、交通系ICカードの加工を請け負うようになったのは2010年頃からだ。プリント回路基板の打ち抜き技術を評価されての依頼だったが、そこには厳しい条件があった。

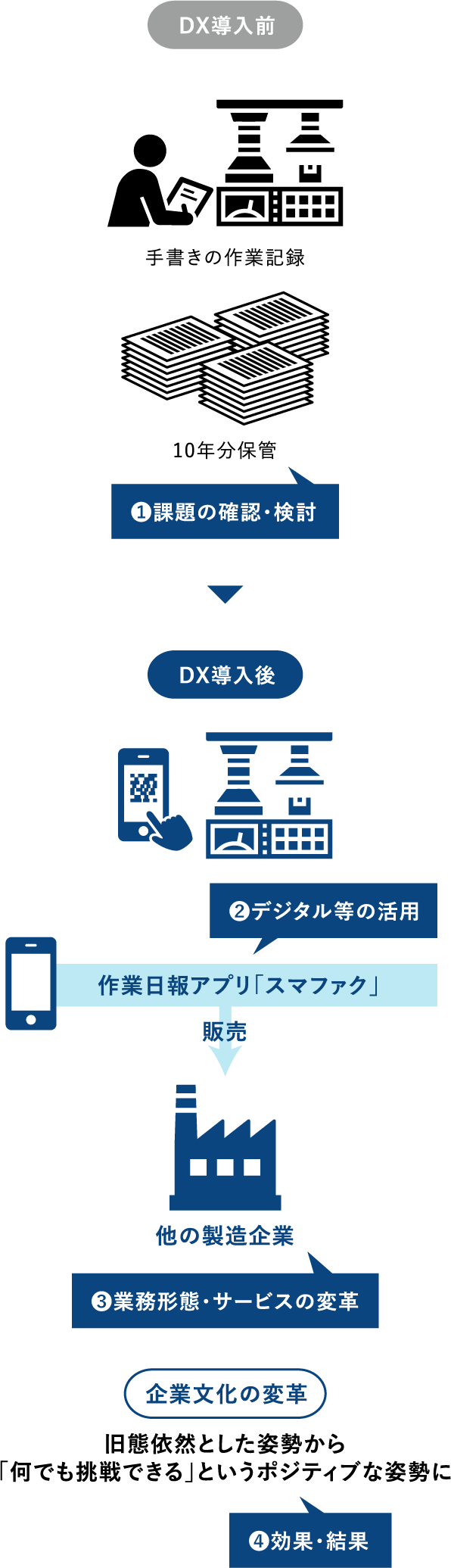

「交通系ICカードの製造には厳しいトレーサビリティ基準が設けられていて、各ロットの加工日や担当者などの記録を10年間保存する必要がありました。当初は紙の帳票で記録を付けていましたが、10年分ともなると帳票の保管に新たな倉庫が必要になり、その処理業務だけでも膨大になってきました」

さらに、ここ数年は他の得意先からも作業記録をエクセルなどのデータで要求されるケースが増えてきたという。

「どのお客様もデータの記録をご要望されるようになってきたので、社内のIT化が急務となりました。はじめは夜な夜な私が残業して紙の記録をエクセルに打ち込んでいたのですが、それも限界があり、根本的な解決を迫られたのです。まずは自分でソフトウェア会社を探し、何社か相談しましたが、思うように意図が伝わらず、大阪府のIoT支援事業を通してさらに数社ご紹介いただきました。そこで出会ったのが、『スマファク』の開発を依頼することになるサン・エンジニアリングさんです」

“使いながら開発する”手法への驚き

同社がサン・エンジニアリングを開発パートナーとして選んだ理由は、ここが唯一「アジャイル型」の開発を提案してきたからだ。「アジャイル型」とは未完成の状態でも現場導入し、使いながら不具合の改善やバージョンアップをくり返す手法で、アプリやソフトウェアの開発でよく使われる。その考え方を知ったときは衝撃を受けたという。

「製造業では技術検証、製造確認と着実にステップを踏んでから製品化するのが通常です。私もその考え方に凝り固まっていたので、『使いながら開発する』という考え方には驚きました。これならコストも抑えながらシンプルに作っていくことができます。製造業の現場とソフトウェア会社が協業するには、この方法が最適だと確信しました」

その後の展開は早かった。初顔合わせから1か月後には第一弾の試作ができ、半年後には現場導入できるレベルのものに仕上がっていたという。

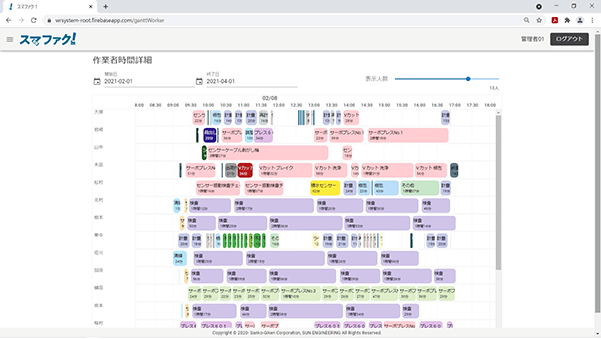

「最初はQRコードを読み込んで作業記録が残るだけのものでしたが、1~2名ほどの現場スタッフから使い始めて、徐々に全員に広げていきました。その後、取得したデータを可視化できる機能も追加し、開発に着手してから2年後に『スマファク』として販売を開始しました。その間、毎月1~2回はバージョンアップしてきましたが、アジャイル型のおかげで市場投入までのスピードが非常に速かったと思います」

新事業と既存事業の相乗効果

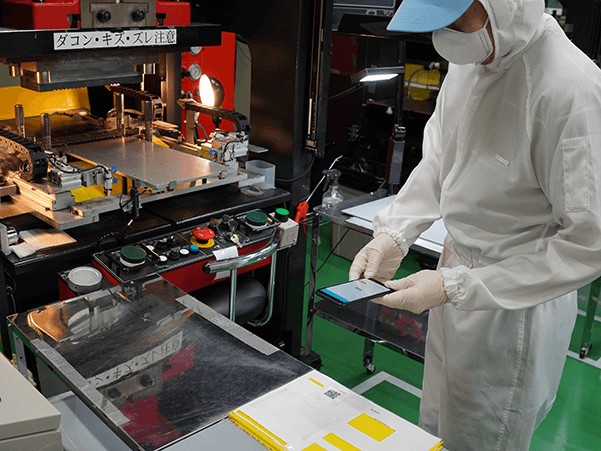

2020年4月、サンコー技研は町工場のための作業日報アプリ「スマファク」をリリース。自社の業務管理およびトレーサビリティの効率化を目的に開発したアプリを、商品として外販することになったのだ。工程ごと、作業者ごとに割り振られたQRコードを機械に貼り付け、それを撮影するだけで誰がどの作業を行ったか記録される。必要に応じて生産数やロット番号などを追記すれば、詳細な作業記録を手間なく蓄積していくことができる。

「創業以来、初めての自社商品がサブスクモデルのアプリということで社内的にも大きなインパクトがありました。以前から『いずれ大きな変革の時代が来る』と言ってきましたが、どうしても製造現場には旧態依然とした空気が漂っていました。その意識が変わり、『何でも挑戦できる』というポジティブな姿勢を持ってくれたのではないでしょうか」

また、アプリの開発は既存事業に対してもプラスの効果を生んでいるという。

「もともとお客様からは打ち抜き加工の技術や装置開発について評価いただいてきましたが、さらにアプリを開発したことで、より高い信頼につながっています。新規のご相談においても、作業記録をデータ化して共有できることがアピールポイントとなり、トレーサビリティに厳しいお客様の安心につながっています」

製造業界への危機感が原動力に

発売後、すぐにコロナ禍に見舞われた「スマファク」販売事業だが、最近では自動車メーカーの関連工場からも引き合いが来るなど、新たな事業の柱として着実に成長している。驚くべきことに、社内に専門人材を入れることなく、開発から事業化まで田中氏が一人で担当してきたという。その原動力はどこから来るのか。

「厳しい言い方ですが、10年ほど前から『製造業に未来はない』と思うようになりました。それまでは『技術を突き詰めれば食べていける』という感覚を持っていましたが、ふと世の中を見渡すと不安になったのです。製造業界は本当に遅れている上に、ITを毛嫌いする人も少なくありません。このままでは世界から取り残されていく、という危機感があったので、貪欲に学ぶ姿勢でサン・エンジニアリングさんとも向き合ってきました」

「私も、社長の父もエンジニアなので、昔から技術革新に対する熱意はありました。こんな小さな町工場ですが、10年前にはロボットラインも導入しています。ただ、さすがにアプリを始めるときは『会社を潰す気か!』と言われましたが。現在はASEAN市場への参入もめざして、海外のEMS企業(電子機器製造受託サービス)の工場への導入を模索しています。いずれは「スマファク」事業だけで子会社を作って、上場をめざしたいですね」

田中氏からのアドバイス

製造業の中にはITツールに懐疑的な方も多いと思います。そのような方にお勧めしたいのが、まずは安価でシンプルなツールを入れて自分で触ってみること。触ることで理解できることがたくさんありますので、そこから次の動きにつながっていきます。最初から大規模なシステムを入れるとリスクが高いので、試験導入ができるようなツールをお勧めします。

-

-

【企業プロフィール】

株式会社サンコー技研

代表取締役:田中 洋美

設立:1976年10月1日

所在地:大阪府東大阪市玉串町東3丁目5-38

TEL:072-964-3204

FAX:072-964-2748

資本金:20,000,000円

事業内容:基板・精密印刷物(エッチング)・非鉄金属・フィルム・樹脂等の精密プレス加工(絞り・曲げ・切断)/精密組立作業/検査工程※プリント基板の精密打抜き加工、及び電気検査※フェノール・ガラエポ・フレキシブル、メンブレン・メタル基板、電子部品の加工組立※非金属プレス加工※二次電池部材の精密打抜き加工※ICカード製品※パワー半導体部品の精密打抜き加工※スーパー繊維(ケブラー等)・CFRTP特殊打抜加工

PREV

PREV